Metallblockkalibrator – eine Fehlerbetrachtung

von Dipl.-Ing. Peter Klasmeier

1. Einleitung

Metallblockkalibratoren sind die zur Kalibration von Temperaturerfassungsanlagen am meisten eingesetzten Geräte. Sie sind sehr schnell beim Wechsel von Temperaturen, handlich und einfach zu transportieren. Es gibt unterschiedliche Konstruktionen mit oder ohne separatem Referenzthermometer, großem oder kleinem Kalibriervolumen, großer oder kleiner Eintauchtiefe und mit oder ohne auswechselbarem Block. Mit Metallblockkalibratoren können hervorragende Kalibrierergebnisse erzielt werden.

Dieses Papier beschreibt die Betrachtung der Fehlergrenzen eines Metallblockkalibrators und schließt mit einem Fehlerbudget, das den Systemfehler beschreibt.

2. Gerätevorstellung

Der untersuchte Metallblockkalibrator Europa-6 Plus ist Teil der ISOCAL-6 Gerätefamilie und wird Multifunktionskalibrator genannt, da in das Gerät ein Metallblock, ein umgewälztes Kalibrierbad, ITS-90 Fixpunktzellen, ein schwarzer Strahler oder ein Block zur Kalibrierung von Oberflächenfühlern eingesetzt werden können.

Da Untersuchungsergebnisse unterschiedlich dargestellt werden können, in optimistischer genauso wie in pessimistischer Weise, nutzt dieses Papier die Richtlinie DAkkS-DKD-R5-4 (Kalibrierung von Temperatur-Blockkalibratoren) zur Kalibrierung von Blockkalibratoren zur Präsentation der Ergebnisse.

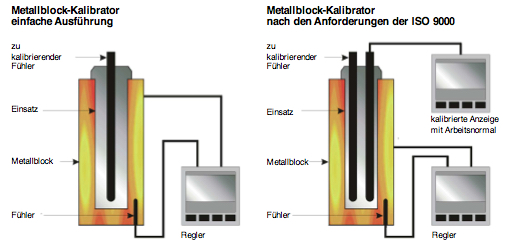

Metallblockkalibrator

3. Untersuchung mit Metallblock

3.1 Axiale Temperaturhomogenität

Die axiale Temperaturverteilung ist an drei unterschiedlichen Temperaturen gemessen worden, die die extremen Temperaturen repräsentieren, die mit dem Gerät möglich sind.

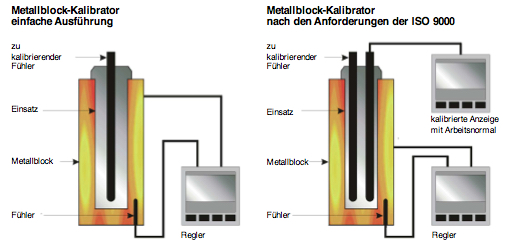

Metallblock gebohrt

Zur Temperaturerfassung wird ein entsprechendes Platin-Widerstandsthermometer benutzt, das eine temperaturempfindliche Sensorlänge von 5mm hat. Mindestens sechs unterschiedliche Messungen sind pro Bohrung im Kalibrierbereich durchgeführt worden, wobei die Entfernung zwischen den Messpunkten 1 cm betrug.

3.1.1 Messmethode

Ein Platinarbeitsnormalwiderstandsthermometer Modell 935-14-12 (konstruiert für geringe Wärmeableitung) wurde in jede der 4,5mm Bohrungen gegeben. Ein Thermometer wurde dabei in 1 cm Schritten (Bohrung B) herausgezogen und die Temperaturdifferenz zwischen diesem Thermometer und dem Thermometer am Boden von Bohrung D wurde notiert.

Axialtemperatur-Homogenität: -35°C

| Entfernung vom Boden der Bohrung im Einsatz in cm |

Temperaturdifferenz ? T=TD-TB °C |

| 0 1 2 3 4 5 6 (0 Wiederholung) |

0,003 0,003 0,004 -0,002 -0,012 -0,033 -0,042 0,003 |

Bei -35°C beträgt die größte Verteilung in der 50mm Zone 0,037°C

(Diese Messungen beinhalten Messfehler und Wärmeableitung)

Axialtemperatur-Homogenität: 50°C

| Entfernung vom Boden der Bohrung im Einsatz in cm, Einsatz D |

Temperaturdifferenz ? T=TD-TB °C |

| 0 1 2 3 4 5 6 (0 Wiederholung) |

0,002 0,000 -0,001 -0,004 -0,012 -0,024 -0,040 0,002 |

Bei 50°C beträgt die größte Verteilung in der 50mm Zone 0,026°C

(Diese Messungen beinhalten Messfehler und Wärmeableitung)

Axialtemperatur-Homogenität: 140°C

| Entfernung vom Boden der Bohrung im Einsatz in cm, Einsatz D |

Temperaturdifferenz ? T=TD-TB °C |

| 0 1 2 3 4 5 6 (0 Wiederholung) |

0,006 0,010 0,019 0,019 -0,001 -0,035 -0,058 0,003 |

Bei 140°C beträgt die größte Verteilung in der 50mm Zone 0,054°C

(Diese Messungen beinhalten Messfehler und Wärmeableitung)

3.2. Radiale Temperaturhomogenität

Die radiale Temperaturverteilung zwischen den Zonen der einzelnen Bohrungen wurde mit einem entsprechenden Arbeitsnormalwiderstandsthermometer an wiederum drei unterschiedlichen Temperaturpunkten gemessen, die die extremen Temperaturen repräsentieren, die mit dem Gerät möglich sind.

3.2.1 Messmethode

Ein Platinnormalwiderstandsthermometer Modell 935-14-12 (konstruiert für geringe Wärmeableitung) wurde in jede der 4,5mm Bohrungen gegeben und Messungen durchgeführt. Dann wurden die Thermometer zwischen den zwei Bohrungen getauscht und erneute Messungen durchgeführt. Die Temperatur ? t wurde berechnet, um die kleinen Offsets der beiden Thermometer zu eliminieren.

? t = ½[(tAAB – tAAD) + (tZZB – TZZD)]

| Temperatur in °C | ? t |

| -35 50 140 |

0,004°C +0,001°C -0,001°C |

3.3 Beladungsfehler

Untersuchung der Einflüsse auf die radiale Temperaturgleichmässigkeit durch unterschiedliche Beladung. Ein entsprechendes Thermometer wird in die Bohrung gegeben, die der größten Bohrung am nächsten liegt. Die Temperaturänderung wird gemessen, wenn ein Metallstab in die große Bohrung gegeben wird. Der Metallstab ragt mindestens 200mm über den Metallblock hinaus. Die Messungen werden an drei Temperaturpunkten durchgeführt, die die extremen Temperaturen repräsentieren, die mit dem Gerät möglich sind.

3.3.1 Messmethode

Es wird grundsätzlich ein unabhängiges externes Thermometer (DAkkS-DKD-R5-4) empfohlen, um die tatsächliche Blocktemperatur zu ermitteln.

Metallbockkalibrator mit und ohne externe Referenztemperatur

Für diese Untersuchung ist der empfohlene Referenzfühler ein Modell 935-14-82, der an den eingebauten Anzeiger über eine Steckverbindung angeschlossen ist. Ein zweites Thermometer wird zur unabhängigen Erfassung der Blocktemperaturen in eine andere Bohrung eingesetzt. Ein Metallstab, 340mm lang und mit einem Durchmesser von 9mm, wird anschließend in Bohrung C eingeführt.

Blocktemperatur -35°C

| ohne Stab | ? t | mit Stab | ? t | Unterschied | |

| -34,979°C | -34,972°C | ||||

| 935-14-82+ Vor-Ort-Anzeiger |

-35,0°C | -0,021 | -35,0°C | -0,028 | -0,007 |

Obwohl die Blocktemperatur durch den eingeführten Metallstab beeinflusst wird, stellen beide unabhängige Thermometer diesen Unterschied fest und eliminieren damit Beladungsfehler.

Blocktemperatur 50°C

| ohne Stab | ? t | mit Stab | ? t | Unterschied | |

| 935-14-12- A02+TTI2 |

49,999°C | 50,0°C | |||

| 935-14-82+ Vor-Ort-Anzeiger |

49,990°C | -0,001 | 50,0°C | -0,010 | -0,009 |

Blocktemperatur 140°C

| ohne Stab | ? t | mit Stab | ? t | Unterschied | |

| 935-14-12- A02+TTI2 |

140,014°C | 140,0°C | |||

| 935-14-82+ Vor-Ort-Anzeiger |

139,990°C | 0,014 | 140,0°C | -0,010 | -0,024 |

3.4 Zeitliche Stabilität

Die Veränderung der Temperatur in dem Kalibrierbereich der Bohrungen muss für präzise Kalibrierungen sehr klein sein. Die Unterschiede wurden als sehr klein bestätigt. Gemessen wurden sie als Differenz der höchsten und niedrigsten angezeigten Temperatur während einer Dauer von 30 Minuten. Diese Stabilität ist kleiner oder gleich der Hälfte der angegebenen Messunsicherheit des Gerätes.

Stabilität bei -35°C über 30 Minuten: ± 0,008°C

Stabilität bei 50°C über 30 Minuten: ± 0,0018°C

Stabilität bei 140°C über 30 Minuten: ± 0,02°C

3.4.1 Messmethode

Ein 935-14-12 Thermometer wurde in eine der 4,5mm Bohrungen gegeben. Das Thermometer war an ein Millikelvinthermometer (TTI-2) angeschlossen. Die Temperaturkurve wurde mitgeschrieben. Die Umgebungstemperatur war bei 23°C ± 3°C.

3.5 Hysterese (Wiederholbarkeit)

Der Kalibrator wurde auf -35°C eingestellt und die Temperaturanzeige des separaten Referenzthermometers wurde mitgeschrieben. Dann wurde die Solltemperatur auf 140°C eingestellt und das Gerät stabilisiert sich dort. Nach 2 Stunden wurde der Sollwert auf -35°C zurückgenommen und erneut Messungen durchgeführt. Die Unterschiede waren innerhalb der Anzeigerauflösung von 0,1°C.

3.6 Messunsicherheitsbudget

3.6.1 Messunsicherheitsbudget für Prüftemperatur -35°C

(Umgebungstemperatur 20°C)

| Einfluss | Verteilungsfunktion | i | Unsicherheit uai in K | Teiler ti | Messunsicherheit ui in K | |

| Block | axiale Temperatur-verteilung | Rechteck | 1 | 0,037 | v3 | 0,021 |

| radiale Temperaturverteilung | Rechteck | 2 | 0,004 | v3 | 0,002 | |

| Beladung | Rechteck | 3 | 0 | v3 | 0 | |

| zeitliche Stabilität | Rechteck | 4 | 0,008 | v3 | 0,004 | |

| Kalibrator-Thermoemeter | Auflösung Anzeige | Rechteck | 5 | 0,050 | v3 | 0,028 |

| Alterung | Rechteck | 6 | 0,010 | v3 | 0,005 | |

| kombinierte Messunsicherheit U | Normal | 0,033 | ||||

| erweiterte Messunsicherheit (k = 2) Uk |

Normal | 0,066 |

3.6.2 Messunsicherheitsbudget für Prüftemperatur +50°C

(Umgebungstemperatur 20°C)

| Einfluss | Verteilungsfunktion | i | Unsicherheit uai in K | Teiler ti | Messunsicherheit ui in K | |

| Block | axiale Temperatur-verteilung | Rechteck | 1 | 0,026 | v3 | 0,015 |

| radiale Temperaturverteilung | Rechteck | 2 | 0,001 | v3 | 0,005 | |

| Beladung | Rechteck | 3 | 0 | v3 | 0 | |

| zeitliche Stabilität | Rechteck | 4 | 0,018 | v3 | 0,010 | |

| Kalibrator-Thermoemeter | Auflösung Anzeige | Rechteck | 5 | 0,050 | v3 | 0,028 |

| Alterung | Rechteck | 6 | 0,010 | v3 | 0,005 | |

| kombinierte Messunsicherheit U | Normal | 0,033 | ||||

| erweiterte Messunsicherheit (k = 2) Uk |

Normal | 0,066 |

3.6.3 Messunsicherheitsbudget für Prüftemperatur 140°C

(Umgebungstemperatur 20°C)

| Einfluss | Verteilungsfunktion | i | Unsicherheit uai in K | Teiler ti | Messunsicherheit ui in K | |

| Block | axiale Temperatur-verteilung | Rechteck | 1 | 0,054 | v3 | 0,031 |

| radiale Temperaturverteilung | Rechteck | 2 | 0,001 | v3 | 0,005 | |

| Beladung | Rechteck | 3 | 0 | v3 | 0 | |

| zeitliche Stabilität | Rechteck | 4 | 0,020 | v3 | 0,011 | |

| Kalibrator-Thermoemeter | Auflösung Anzeige | Rechteck | 5 | 0,050 | v3 | 0,028 |

| Alterung | Rechteck | 6 | 0,010 | v3 | 0,005 | |

| kombinierte Messunsicherheit U | Normal | 0,034 | ||||

| erweiterte Messunsicherheit (k = 2) Uk |

Normal | 0,007 |

4. Zusammenfassung

Die Messunsicherheitsbudgets beweisen, dass mit Metallblockkalibratoren guter Konstruktion, Kalibrierungen mit Messunsicherheiten von 0,07K durchgeführt werden können. Das DAkkS-Kalibrierlabor von Klasmeier wurde mit kleinsten angebbaren Messunsicherheiten von 0,08K akkreditiert. Das bedeutet, dass mit den DAkkS-kalibrierten Metallblockkalibratoren hervorragend Pt100 auch mit eingeengten Genauigkeiten kalibriert werden können. Wie beschrieben, können in die Metallblockkalibratoren mit Multifunktionsoption, Fixpunktzellen engesetzt werden. Mit den DAkkS-kalibrierten Fixpunktzellen können die erreichbaren Messunsicherheiten auf bis zu 0,0015K reduziert werden. Damit werden Messunsicherheiten eines Sekundär-Kalibrierlabors erreicht.

4.1 Schlussfolgerung

Welchen Kriterien muss nun ein Metallblockkalibrator guter Konstruktion genügen?

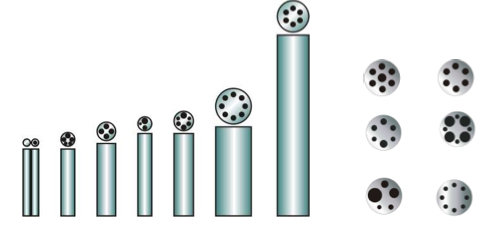

Austauschmöglichkeit des Einsatzes

Ein Metallblockkalibrator sollte immer mindestens 2 Bohrungen haben. Eine Bohrung für das Referenzthermometer, die andere für das zu kalibrierende Thermometer. Die Bohrungen müssen eine gewisse Passgenauigkeit haben, dürfen aber nicht zu eng ausfallen. Die Temperatur fließt, wie der elektrische Strom, über einen metallischen Kontakt. Luft ist dabei ein schlechter Wärmeleiter. Die Fühler sollten deshalb im Einsatz am Boden aufsitzen und der Luftspalt nicht so groß sein. Da der Anwender üblicherweise unterschiedliche Fühlerdurchmesser hat, sind auswechselbare Metalleinsätze (Bild 4) immer festen Bohrungen vorzuziehen. Wärmeübertragungsmittel wie Öl, Wärmeleitpaste oder Quarzsand führen zur Verschmutzung der Einsätze und sollten deswegen vermieden werden.

Ölrückstände oder alte Wärmeleitpaste können zusätzlich eine Isolierschicht bilden und verhindern einen guten Wärmeübergang. Die Temperatur des Blockes kann in diesem Fall nicht den Referenzfühler oder den zu kalibrierenden Fühler erreichen. Auf keinen Fall sollte Aluminiumoxyd verwendet werden. Dieses sehr aggressive Pulver zerstört alle sich bewegende Teile in dem Kalibrierlabor wie Ventilatore, Messlehren und Passungen.

Multifunktionskalibratoren haben neben der Verwendung von auswechselbaren Einsätzen, auch die Möglichkeit, ein umgewälztes Kalibrierbad anstelle des Einsatzes zu verwenden. Damit können auch Fühler kalibriert werden, die aufgrund ihrer Form und ihren Abmessungen nicht in Metalleinsätze passen. Diese umgewälzten Flüssigkeitsbäder bieten auch die angenehme Möglichkeit, sekundäre Fixpunkte, wie den Eispunkt und den Wassersiedepunkt von entmineralisiertem Wasser, darzustellen.

Messunsicherheit

Es ist festzustellen, dass in den Datenblättern unterschiedlicher Blockkalibratoren unterschiedliche Spezifikationen zur Darstellung der Messunsicherheit benutzt werden. Man findet Angaben wie: Anzeigegenauigkeit, Kalibriergenauigkeit, Messunsicherheit, Gleichmäßigkeit, Genauigkeit/ Auflösung, Genauigkeit/ Stabilität.

Manche Angaben dienen dabei nur der Verschleierung einer ungenügenden Funktion des Kalibrators. Die Wirkungsweise und das damit zu erzielende Ergebnis eines Metallblockkalibrators kann nur über die Summe von Einzelfehlern dargestellt werden, also über ein Messunsicherheitsbudget. Die DAkkS-Richtlinie DAkkS-DKD-R 5-4 definiert Einzelfehler wie Axiale Temperaturhomogenität, Temperaturunterschiede zwischen den Bohrungen, Beladungsfehler, zeitliche Stabilität, Temperaturabweichungen durch Wärmeableitung und Abweichung zwischen der Anzeige des Kalibratorthermometers und der Temperatur in der Messzone. Alle diese Einzelfehler müssen in einem Messunsicherheitsbudget berücksichtigt werden. Die Wirkungsweise eines Kalibrators kann also nicht nur mit einer Spezifikation dargestellt werden. Am sinnvollsten ist es, einen Kalibrator typentsprechend der DAkkS Richtlinie auszumessen und in einem Untersuchungsbericht die Zusammensetzung der Fehler darzustellen. Es wird dem Anwender empfohlen, vor der Kaufentscheidung festzustellen, ob der Anbieter des Gerätes einen Untersuchungsbericht, basierend auf der DAkkS-Richtlinie DAkkS-DKD-R 5-4, zur Verfügung stellen kann. Noch besser ist es, den Kalibrator gemäß der Richtlinie kalibrieren zu lassen. Nur ein DAkkS-Kalibrierzertifikat oder vergleichbares dokumentiert eine Systemmessunsicherheit an den Kalibrierpunkten, die dann wiederum benutzt werden kann, um die eigene rückführbare Messunsicherheit darzustellen.

In der Kalibrierhirachie sollte das verwendete Kalibriernormal um den Faktor 3 besser sein als das zu kalibrierende Prüfmittel. Das bedeutet, dass der Anwender sehr sorgfältig die dargestellten Spezifikationen und die kleinsten angebbaren Messunsicherheiten eines Kalibrierlabors prüfen muss. Das DAkkS-Kalibrierlabor von Klasmeier Kalibrier- und Messtechnik GmbH hat für die Kalibrierung von Metallblockkalibratoren die kleinsten Messunsicherheiten aller DAkkS-Kalibrierlaboratorien, die Metallblockkalibratoren kalibrieren dürfen, akkreditiert bekommen. Das spricht nicht nur für das Kalibrierlabor, sondern auch für die Kalibratoren. Eine Rückrechnung des zu prüfenden Temperaturfühlers, im Hinblick auf die Kalibrierhirachie, zeigt die Grenzen der technischen Spezifikation einiger Anbieter von Metallblockkalibratoren sehr schnell.

Zwei weitere Punkte müssen bei der Betrachtung der Messunsicherheit von Metallblockkalibratoren ebenfalls berücksichtigt werden: Geräte, die über und unter der Umgebungstemperatur arbeiten, schalten zwischen Kühlung und Heizung um. Dies muss nahtlos, d.h. ohne Sprung oder Versatz geschehen. Gute Regler, wie sie z.B. bei ISOTECH-Metallblockkalibratoren verwendet werden, können das. Das zweite ist die Abhängigkeit des Gerätes von der Umgebungstemperatur. Der Anwender sollte die Anzeige der Kalibriertemperatur bei Raumtemperatur mit einer Anzeige bei einer niedrigeren oder höheren Umgebungstemperatur vergleichen. Es sollte höchstens eine vernachlässigbare Differenz auftreten. Ist sie bemerkenswert, muss sie direkt in die Fehlerbetrachtung eingerechnet werden. Auch nungsspitzen aus der Netzversorgung dürfen der Regelung keine Probleme bereiten. ISOTECH’s Kalibartoren haben auch für diesen Fall eine Schutzeinrichtung, die Probleme durch diese Netzschwankungen eliminiert.

Eintauchtiefe

Hier wird in Abhängigkeit von der gewünschten Messunsicherheit eine Mindesteintauchtiefe ermittelt. Eine von Fachleuten gern benutzte Faustformel gibt dem Anwender eine einfache Lösung: Durchmesser des Fühlers mal 15 plus 1,5fache Länge des Messwiderstandes ist gleich die Mindesteintauchtiefe. Für einen normalen industriellen Temperaturfühler mit einem Durchmesser von 6 mm und einer Länge des verwendeten Messwiderstandes von 35 mm ergibt sich eine Mindesteintauchtiefe von 142,5 mm. Eine davon abweichende geringere Eintauchtiefe verursacht erhebliche Wärmeableitungsfehler. Ob ein Fühler genügend eingetaucht ist, kann man auch durch eine einfache Überprüfung feststellen: Nachdem sich eine Fühleranzeige stabilisiert hat, zieht man den Fühler 2x um je einen cm wieder heraus. Ändert sich dabei die Fühleranzeige, ist er nicht ausreichend eingetaucht. „Mehr-Zonen“ Heizungen und Kühlungen, sowie auch unsymmetrische Heizwicklungen sind zur Erzeugung eines homogenen Kalibriervolumens notwendig und bei guten Metallblockkalibratoren Standard. Dieses Prinzip ändert aber nichts am Effekt der Wärmeableitung. Diese ist physikalisch in erster Linie abhängig von der Konstruktion des zu kalibrierenden Fühlers und der Eintauchtiefe.

Referenzthermometer

Eine Kalibrierung darf erst durchgeführt werden, wenn der zu kalibrierende Fühler die Temperatur des Blockkalibrators erreicht hat. Die tatsächliche wahre Temperatur des Blockes ermittelt ein Referenzthermometer, das zu dem zu kalibrierenden Thermometer in den Metallblock eingetaucht sein muss. Dabei ist sehr sorgfältig darauf zu achten, dass das Referenzthermometer tatsächlich in derselben Umgebung sitzt, wie das zu kalibrierende Thermometer. Ein im Gerät irgendwo eingebautes Thermometer unterliegt immer einem Temperaturgradienten entlang des Wärmeflusses. Gänzlich abzulehnen sind Geräte, bei denen der Regelfühler zur Referenztemperaturermittlung benutzt wird. (Bild 3)

Der Regelfühler sitzt zur optimalen Regelung immer im Bereich der Heizung/Kühlung und damit auch immer örtlich entfernt vom Metallblock, also vom Kalibriervolumen. Ein DAkkS Kalibrierzertifikat dokumentiert einmal den Sollwert und den Istwert des Reglers, die mit dem Referenzthermometer gemessene Temperatur am Boden des Blockes und die tatsächlich herrschende wahre Temperatur am Boden des Blockes, die mit einem Normalthermometer des DAkkS-Kalibrierlabors ermittelt wurde. Metallblockkalibratoren sind heute ein anerkanntes und angenehmes Hilfsmittel in der industriellen Temperaturkalibrierung. Nicht alle auf dem Markt angebotenen Geräte erfüllen die Ansprüche der Industrie Der Anwender ist gut beraten, wenn er sich alle Funktionen des Gerätes in einem Labor vorstellen lässt und dabei die in diesem Aufsatz angesprochenen kritischen Fragen stellt. Auch die Möglichkeiten der Automatisierung sollte sich der Anwender zeigen lassen. Durch die Möglichkeit der automatischen Kalibrierung werden eventuelle Mehrkosten, die ein hochwertiger Metallblockkalibrator verursacht, sehr schnell wieder amortisiert.